2月份危险化学品及烟花爆竹安全事故警示

2月,赶上春节假日,企业容易出现赶工期、抢产量、复工复产、设备带病运行等情况。春节期间,烟花爆竹经营进入旺季,火灾、爆炸等风险增加。为深刻吸取以往事故教训,树牢红线意识,守牢安全底线,有效防范各类事故发生,市应急管理局根据2月份全国发生的典型危险化学品生产安全事故进行深入分析,提出了防范措施,供各危险化学品生产经营企业和烟花爆竹经营企业参考。

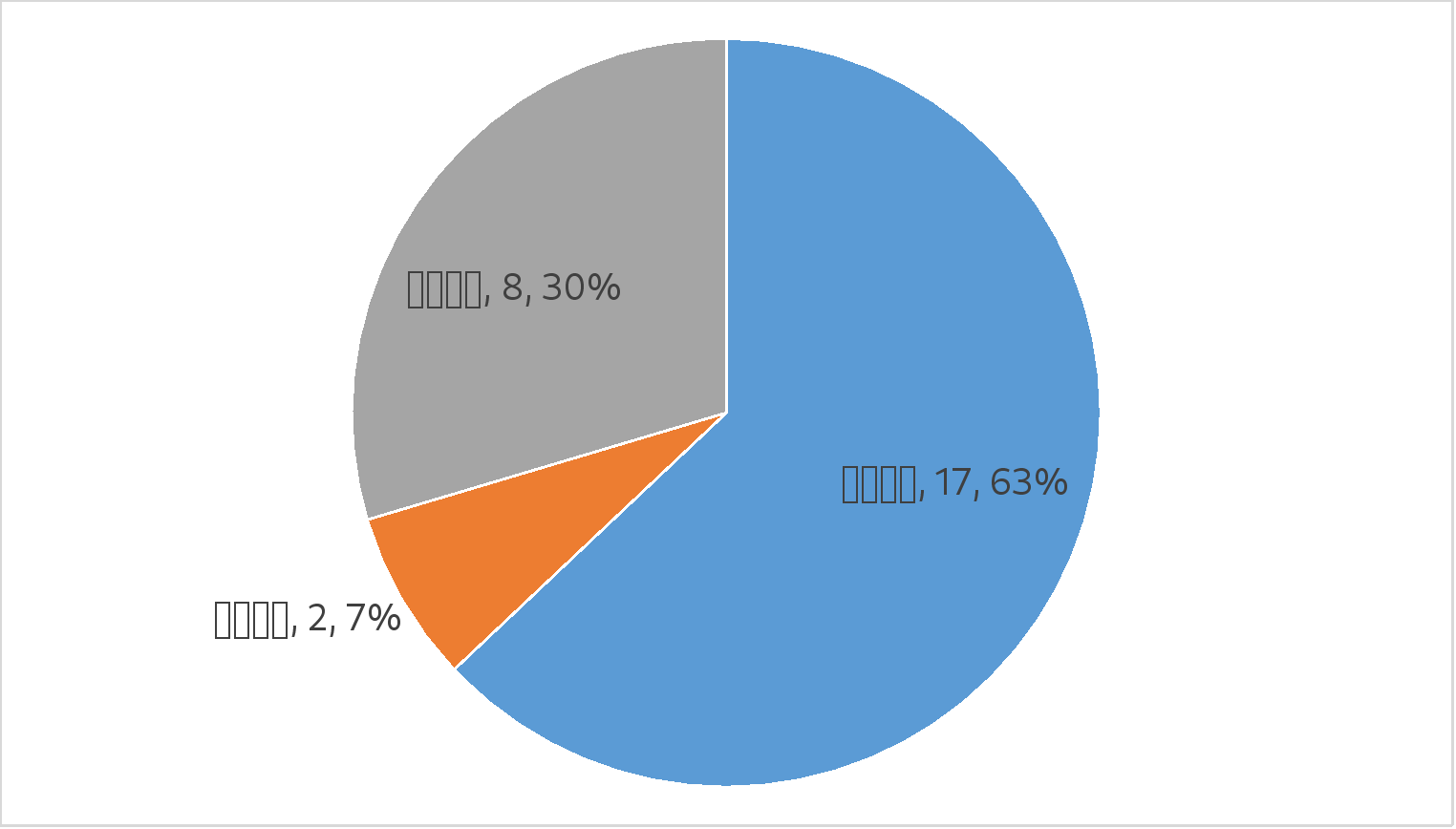

历史上2月份发生的典型危险化学品事故27起,其中一般事故4起,较大事故21起,重大事故发生2起,共造成144人死亡,267人受伤。

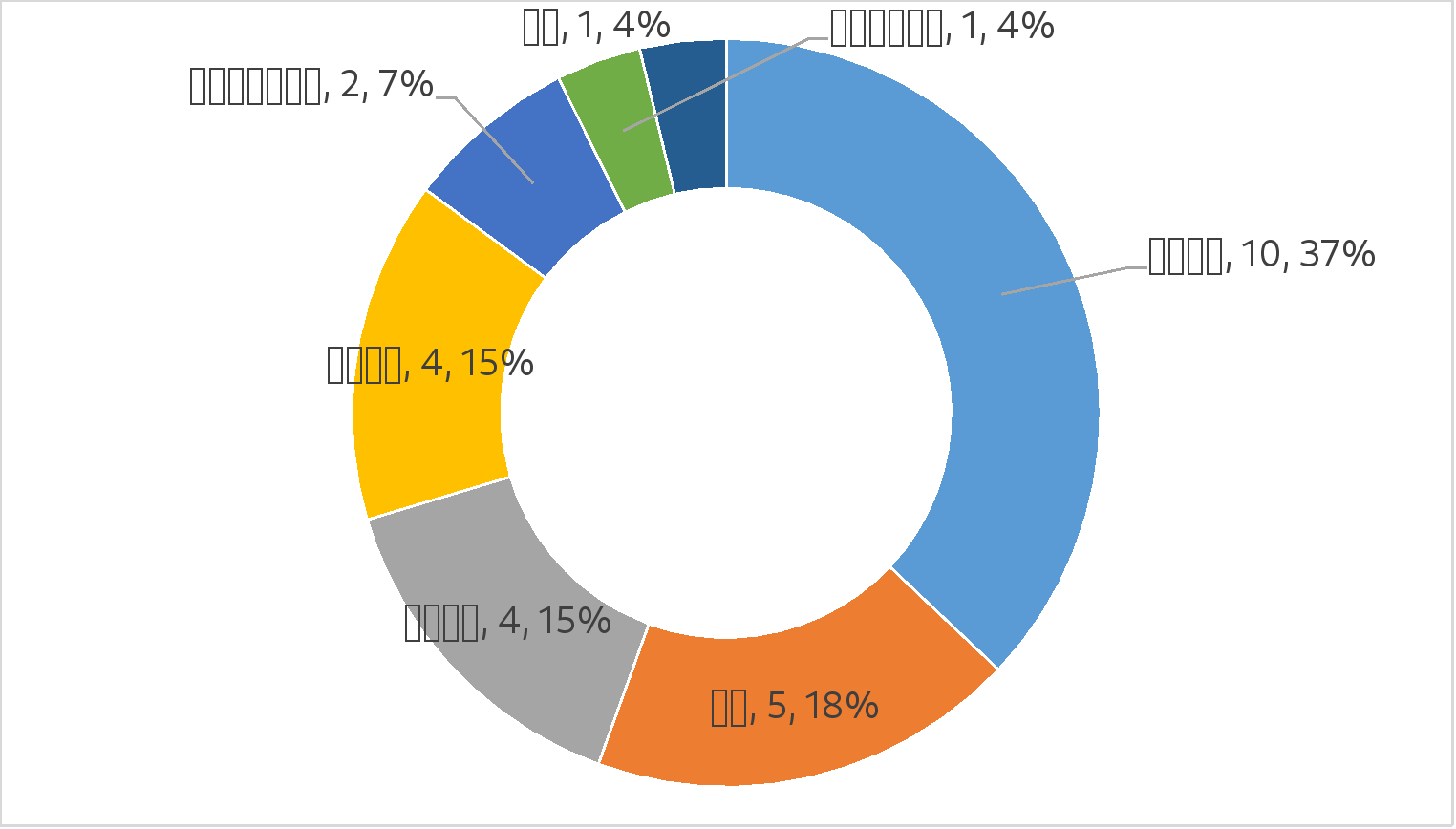

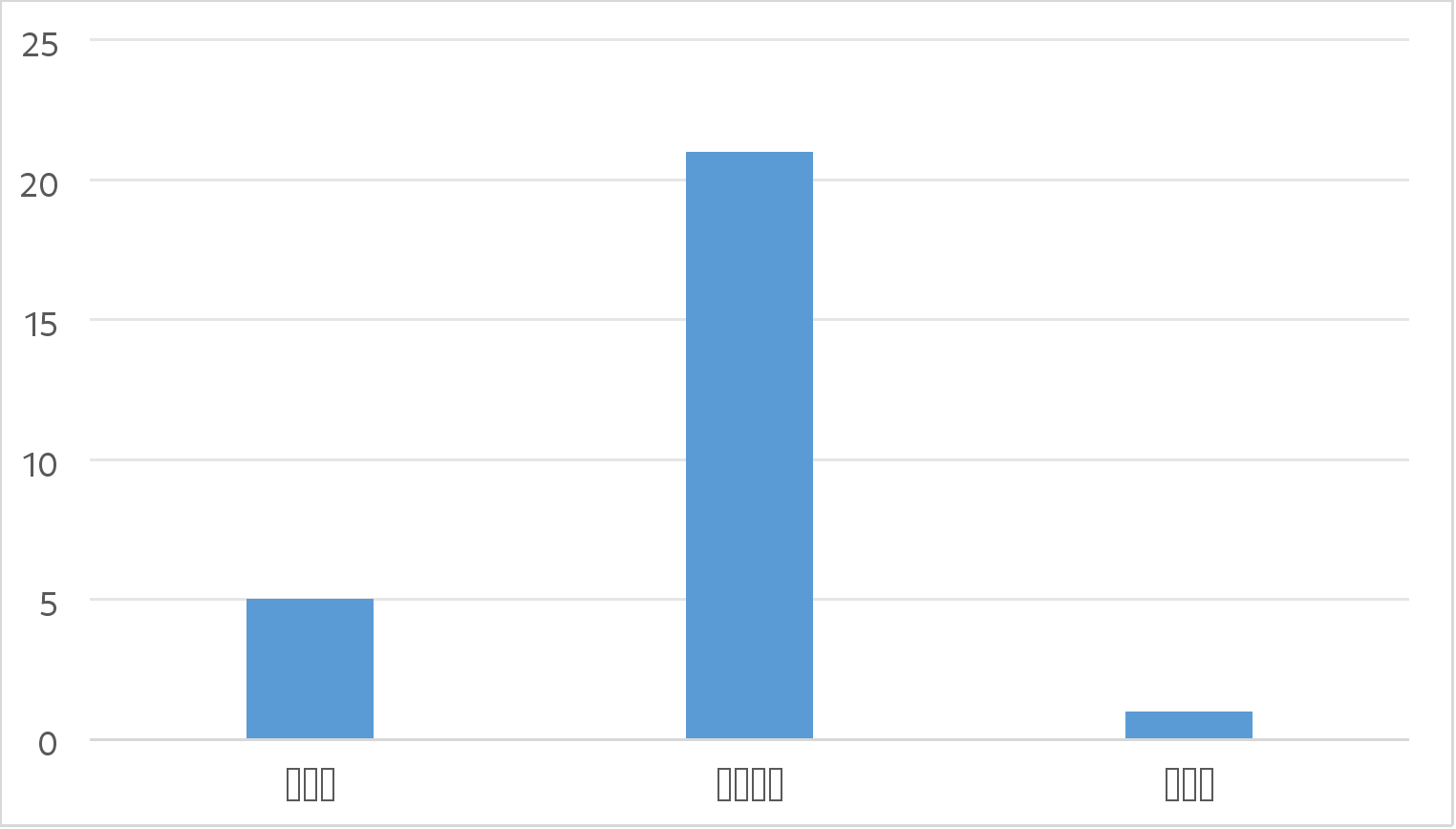

(二)事故分类统计表明,2月份典型事故有17起火灾爆炸事故,占比63%;8起中毒窒息事故,占比30%;容器爆炸事故发生2起。从事故发生领域来看,精细化工领域事故最多,发生10起,化肥领域发生5起,石油化工领域发生4起,无机化工领域发生4起,橡胶与塑料制造领域发生2起事故,化学纤维制造与其它领域各发生1起事故。从事故发生环节看,正常生产和检维修环节共发生了26起事故,占据了事故总数的96%,依然是各企业重点关注的环节。

①工艺失控:反应温度、压力、加料速度等控制不当,导致剧烈反应或分解。如临沂金山化工、辽宁先达农业、贵州开阳黄磷厂等企业事故。

②设备缺陷或失效:设计强度不足、安装错误、设备老化、密封损坏、视镜破裂等。如自贡橡胶厂、河北兴隆化肥厂、辽阳石化等企业事故。

③检修动火作业违章:在未进行彻底清洗、置换、隔离、气体分析的情况下,违规进行动火作业。如松原石化、陕西双翼煤化、辽宁抚顺石化等企业事故。

④易燃易爆物料泄漏:因阀门、管道、设备泄漏,与空气形成爆炸性混合物,遇静电、火花、明火等引爆。如江西樟树加油站、辽阳石化烯烃厂、江苏天音化工等企业事故。

①有毒气体泄漏:工艺过程产生或储存的有毒气体(硫化氢、有机氟、磷化氢、氮气、丙烯腈等)因设备泄漏、排放不当或吸收系统失效而逸出。如甘肃白银乐富化工、湖南岳阳氮肥厂、四川自贡釜江化工厂等企业事故。

②受限空间作业管理不到位:进入储罐、反应器、过滤器等受限空间前,未进行有效隔离、置换和气体分析,未佩戴有效防护用品,盲目施救导致伤亡扩大。如黑龙江大庆油田、河南濮阳中原大化等企业事故。

企业存在设计缺陷,未按图纸要求选用合格材料、安装错误,以及施工不规范在现场遗留隐患。

①作业许可制度不落实,未办理动火、进入受限空间等作业票证,或审批流于形式。气体检测分析缺失或无效,作业前不检测,凭经验盲目作业。

操作人员技能不足,对物料特性、工艺风险认识不清,缺乏基本的安全知识和风险辨识能力。存在“三违”现象,为图方便擅自更改安全制度要求。

非法违法生产,安全条件没有任何保障,从设备、人员到流程都毫无安全可言。一旦出现事故,不仅无法保障现场人员的生命安全,还会因风险外溢殃及周边。

①严格设计审查与材料选用:企业需委托具备相应资质的单位进行工艺及设备设计,严格按照图纸要求选用合格材料,杜绝因材料质量不达标留下安全隐患。

②规范施工与安装管理:施工单位必须具备相应施工资质,严格遵循施工规范和安全标准作业,杜绝安装错误、施工不规范等问题;企业需安排专业人员全程监督施工过程,做好隐蔽工程验收,及时发现并整改施工中的安全隐患,确保施工质量符合安全要求。

③落实竣工验收到位:项目竣工后,需组织专业人员开展全面安全验收,重点核查设计要求落实情况、设备安装精度、安全设施功能等,验收不合格的不得投入生产使用。

①严格执行工艺规程:严禁超温、超压、超速等违规操作,将反应温度、压力、加料速度等关键工艺参数纳入实时监控,设置报警阈值,一旦出现参数异常立即启动应急处置程序。

②健全变更管理制度:企业更换设备、部件或调整工艺参数时,必须开展全面风险评估,制定专项安全方案,经审批通过后再实施;变更后需组织操作人员培训,确保其掌握新设备、新工艺的安全要点。

③强化设备维护保养:建立设备全生命周期管理台账,定期开展设备巡检、维护和保养,重点排查设备老化、密封损坏、腐蚀泄漏等问题,及时更换带病运行的设备及部件;对关键设备实行定期检测检验,确保设备运行状态良好。

④保障安全设施有效:定期检查防爆电气设备、排风系统、气体检测报警装置、应急防护装备等安全设施的运行状态,及时维修或更换失效设施;确保安全设施与生产设备同步运行、同步维护。

⑤提升异常工况处置能力:定期开展工艺波动、设备故障等异常工况的应急演练,加强操作人员技能培训,使其熟练掌握异常工况的识别、判断和处置流程,避免因处置不当引发事故。

①严格落实作业许可制度:动火、进入受限空间、高处作业等特殊作业必须办理作业票证,明确作业风险、安全措施、作业时间和监护人员,审批流程不得流于形式;作业前必须进行气体检测分析,确保检测结果有效,严禁凭经验盲目作业。

②强化隔离与置换操作:检修作业前,必须对相关设备、管道进行彻底的安全隔离(采用盲板隔离等可靠方式)和清洗置换,确保设备内无残留易燃易爆、有毒有害物料,经检测合格后方可开展作业。

③规范作业监护管理:安排具备相应监护能力的人员全程监护特殊作业,监护人员不得擅自离岗,需熟练掌握应急处置方法;一旦发生事故,立即启动应急救援预案,严禁盲目施救,避免伤亡扩大。

①开展分层分类安全培训:针对操作人员、管理人员、监护人员等不同岗位,制定专项培训计划,重点培训物料特性、工艺风险、安全操作规程、应急处置技能、风险辨识方法等内容,确保培训全覆盖、无死角。

②强化实操技能训练:通过现场演示、实操演练、案例分析等方式,提升操作人员的实际操作能力和风险防范意识,使其能够熟练应对各类作业场景,避免因技能不足引发事故。

③严格落实“三违”查处:建立健全“三违”行为查处机制,加大现场巡查力度,对违章指挥、违章作业、违反劳动纪律的行为严肃追责问责;同时加强安全文化建设,引导员工自觉遵守安全制度,形成 “人人讲安全、事事为安全、时时想安全”的良好氛围。

①开展承包商专项整治:严格承包商资质资格审查,严把承包商准入关;强化承包商作业过程安全管控,严守危化作业安全底线;健全考核机制,规范承包商退出管理。

②开展中毒窒息风险专项整治:聚焦重大风险实施精准管理;深化风险辨识与隐患排查治理;提升安全教育培训与应急处置能力;加强设备设施与工艺管理;强化特殊时段、户外设备及变更环节管控。

③开展检维修专项整治:检维修现场设置明显安全警示标识,划分作业区域和危险区域,严禁无关人员进入;作业过程中严格遵守安全操作规程,规范使用动火设备、防护用品等。